近年来,伴随桥龄及交通量的增长,江苏省几条主要高速公路的组合箱梁桥上部结构的病害情况呈持续上升趋势。部分交通流量大、重载车辆多的桥梁,出现了不同程度的结构受力性病害。具体表现为梁体底板横向裂缝、腹板斜向裂缝、腹板竖向裂缝以及截面U型裂缝等病害。且病害一旦发生,发展速度较快,对桥梁结构安全造成影响。桥梁病害一旦出现,无法逆转,病害的快速发展加大了桥梁维修加固方案的复杂性,也加大了人力、财力的投入。

现以芦氾河大桥为例,探寻组合箱梁病害产生的原因,寻求切实可行和及时有效的限制组合箱梁病害产生和发展的预处理方法。

工程概况

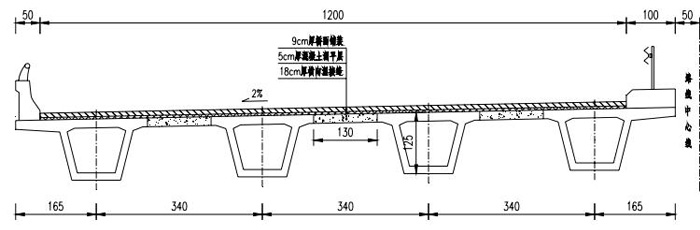

芦氾河大桥位于宝应县南,桩号K890+226,路线跨越X304。芦氾河大桥长532.89m,跨径组成为(6×25)m+3×(5×25)m组合箱粱。下部结构为桩柱式桥墩。桥梁设计荷载为汽一超20;挂-120;桥梁分幅设置,桥面布置为0.5m(外护栏)+12m(行车道)+1m(内护栏)+1m(中央分隔带)+1m(内护栏)+12m(行车道)+0.5m(外护栏);桥梁全宽28.0m。

定期检查

芦氾河大桥组合箱粱典型横断面图

有关方于2009年、2011年和2013年分别对芦汜河大桥进行了定期检查,并于2014年底进行了特殊检查。

2009年定期检查,横隔板存在18条竖向裂缝,共长约10.8m;腹板存在48条竖向裂缝,共长约48m;湿接缝存在67条横向裂缝和24条纵向裂缝,横向裂缝共长80.4m,纵向裂缝共长392.5m。

2011年定期检查发现该桥往年的病害部分已经进行了修补,定期检查发现箱梁横隔板存在17条竖向裂缝,共长15.3m,2条横向裂缝,共长1.7m;腹板存在4条竖向裂缝,共长4m,同时腹板有5处产生白化现象;湿接缝有98条横向裂缝,共长117.6m;梁底有1条纵向裂缝和4条横向裂缝。

2013年定期检查,横隔板存在73条竖向裂缝、2条横向裂缝,同时有8处析白;腹板存在11条竖向裂缝,1条纵向裂缝,竖向裂缝共长约10.5m,纵向裂缝长12m;湿接缝存在115条横向裂缝,共长约144m,同时存在析白31处;梁底存在8条纵向裂缝和2条横向裂缝。

2014年特殊检查,全桥部分梁体已进行裂缝修补,但仍有大量腹板竖向裂缝和底板横向裂缝。腹板共有228条竖向裂缝,左幅第13孔2#组合箱梁腹板有1条正八字斜向裂缝,宽0.10mm,长1.3m,全桥组合箱梁梁底共有364条横向裂缝,总长344. 1m;全桥组合箱梁梁底共有11条纵向裂缝,总长43.5m。

由历年检查结果可知,芦氾河大桥组合箱粱病害呈快速发展态势。

病害检测情况

桥梁分为左右两幅,横向共8片箱粱。北京往上海方向为右幅,反之为左幅。

桥梁病害情况

1.腹板竖向裂缝

全桥箱粱腹板共有228条竖向裂缝,其中227条缝宽<0.15mm,总长206.6m,1条缝宽≥0.15mm,长1m。裂缝主要分布于1/3跨到2/3跨之间。

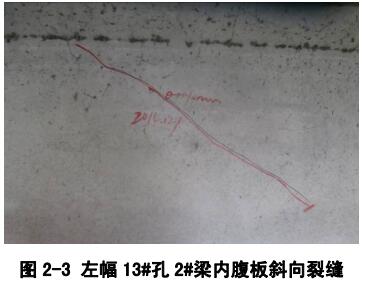

2.腹板斜裂缝

左幅第13孔2#组合箱梁腹板有1条正八字斜向裂缝,宽0.10mm,长1.3m,裂缝位于1/4跨。

3.底板横向裂缝

全桥组合箱梁梁底共有364条横向裂缝,缝宽<0.15mm,总长344.1m;裂缝主要分布于跨中范围内。

4.底板纵向裂缝

全桥组合箱梁梁底共有11条纵向裂缝,缝宽<0.15mm,总长43.5m。

5.混凝土缺陷

全桥梁体共有2处砼空洞,总体积0.00017m³;有1处砼剥落,面积3.5㎡;有1处麻面,面积0.45㎡;有1处锈胀露筋,总长0.5m。

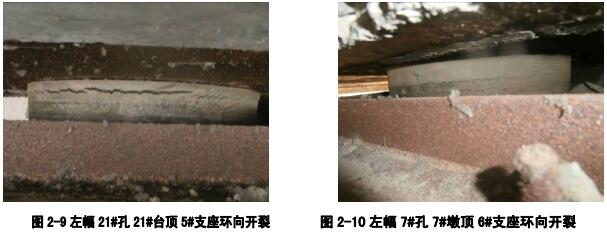

6.支座病害

全桥支座共有110个支座环向开裂0.5mm,53个支座环向开裂1mm,7个支座环向开裂1.5mm,7个支座环向开裂2mm,4个支座环向开裂3mm,4个支座局部脱空,4个支座剪切变形,17个支座临时支撑末拆,8个支座防尘罩末拆。

橡胶支座开裂可能是在竖向力作用下,橡胶支座内薄钢板之间的橡胶体会产生压缩变形,而橡胶体会向侧向膨胀外凸,橡胶有相应的拉伸变形而产生应力老化,因而会在支座橡胶本体外表面出现裂缝。

加固措施

针对检查出来的各类裂缝和病害,采取下述加固措施:

1.灌浆、封缝

凡裂缝宽度≥0.15mm,做灌浆处理;凡裂缝宽度<0.15mm,做封闭处理。

2.体外预应力钢束加固

在实际运营荷载下,次边跨、中跨跨中抗弯承载力不足,对左幅第4联进行体外预应力钢束加固。

3.粘贴预应力碳纤维板加固

在实际运营荷载下,次边跨、中跨跨中抗弯承载力不足,对右幅第4联进行预应力碳纤维板加固,边跨每片箱梁增加2片宽125px,厚3mm的预应力碳纤维板,中跨箱梁每片增加3片宽125px,厚3mm的预应力碳纤维板。

加固材料

在加固材料方面,有关方经过多次考察,最终选定上海悍马预应力碳板、封缝胶等产品进行加固。事实证明,上海悍马预应力碳板运用于芦氾河大桥加固工程中,效果极佳。

上海悍马预应力碳纤维板加固系统,由预应力碳纤维板和两端刚性锚具组成。通过两端锚具的夹片夹持向预应力碳板施加预应力,使碳板永久锚固在混凝土上,这样就沿结构件受弯拉的方向对混凝土施加了预压应力。可消除或减缓后加构件的应力滞后现象,使其与原构件一起工作。缩小原构件的裂缝宽度,甚至使其完全闭合,推迟混凝土裂缝的出现和开展。大幅度提高梁板的承载能力,达到真正意义的加固。

上海悍马预应力碳板施工工艺

1.定位放线。按图纸进行精确的放样模具在实地的位置,用墨斗弹出线。建议先弹出梁中心线,再从桥墩中心量出模具的位置,要考虑伸长量。

2.钻孔。当钻孔与钢筋位置发生冲突时,适当调整孔位,钻孔时应垂直梁体,钻孔深度不少于250px,根据板底的厚度决定。

3.种植锚栓。植高强螺栓,螺杆等级建议10.9级以上,植筋胶要饱满包裹螺栓,顺时针旋转放入孔眼中。固化期间不能扰动,凝固后才能上紧锚具螺栓。

4.开槽。深度2~75px,长度略长于固定端及张拉端的限位框10~500px,开好槽后再修补内表面平整。

5.修整。开好槽后,用快凝材料修补,并磨光确保表面平整,以保证锚具更平整的安装。

6.安装限位框。安装限位框{固定端和张拉端}、锚块、高强螺杆、螺母。4个,8.8级以上。

7.安装锚块。固定端锚块侧面螺栓强度建议用12.9级以上,锚块两端的楔形孔小孔均是朝内,高强螺杆,建议用10.9级以上。

8.安装碳纤维板。板裁剪长度每端多5~250px,张拉端锚块顶在限位框最前端为准,从小口往大口装,并用夹片夹紧。

9.安装千斤顶。卡套挂起千斤顶,装千斤顶前方的挡块,螺母4个,并调整至顶紧,千斤顶中心线跟拉杆中心线对齐。

10.涂碳纤维板胶。用刮板涂一面,保证涂抹均匀。

11.预应力张拉。逐级张拉,间隔3~5分钟进行下级张拉,并用螺丝固定张拉单元,对称拧螺母,持荷5分钟,卸载,拆除千斤顶。

12.碳纤维板加压。每隔2米安装一个压片(用膨胀螺栓固定)。