装备不强受制于人

我国高性能碳纤维的基础研究工作起步于上世纪60年代,2000年开始中试,真正产业化发展是在2005年之后。因此,高性能纤维在我国尚属于比较年轻的产业。尽管在“十一五”期间高性能纤维技术水平和产业化发展取得了重大突破,但相对高速发展的国民经济与国防建设,高性能纤维及其复合材料理论基础和产业化基础相对薄弱;碳纤维制备、芳纶纤维制备和复合材料高效制备与广泛应用等领域中的一系列关键科学技术问题还没有完全突破;行业自主创新能力不强;部分高性能纤维及其复合材料制件仍依赖于进口,处于受制于人的局面。特别是生产高性能纤维的大容量设备大多需要进口,只有作为小型研究的产量几十吨、几百吨的生产设备是自己开发生产的。

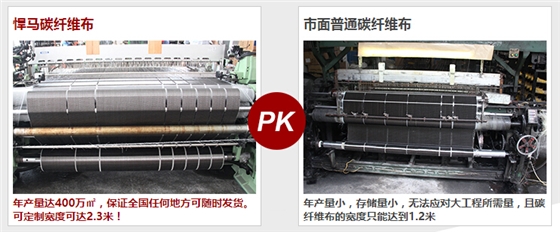

谈到设备问题时,中国化纤协会会长端小平说,国内现有主要生产厂家采用的基本都是非标准设备,各家设备千差万别,难以组织统一攻关。因此,国产高性能纤维的进一步发展首先需要提高设备制造和工程化能力,要尽快突破大容量反应釜、大规模氧化碳化装置、大幅宽多轴向织机、大型RTM成型设备等产业化核心装备设计及制造关键技术,支撑高性能纤维及其复合材料产业发展。

纤维应用有待拓展

目前,国际上高性能碳纤维的应用领域越来越广泛。以碳纤维为例,已广泛应用于风力发电、海洋石油开采、大飞机制造、混合动力汽车等新能源、汽车领域。而我国包括碳纤维在内的高性能纤维复合材料,因研发、设计、制造滞后,目前的应用领域范围还非常有限,大多局限于碳纤维布房屋加固,钓鱼杆、高尔夫球杆等体育休闲用品生产领域。甚至这些领域的碳纤维布、碳纤维预浸布等的来源也被外商资源或合资企业所垄断,国内碳纤维生产企业的销售渠道还没有完全打开,因此,也就更谈不上对下游应用的指导。

“通过多年的努力,国产芳纶、高强聚乙烯的生产已经比较成熟,但在下游的开发应用并不理想,一多半的产品都是用来出口”。面对生产和应用的严重不匹配,端小平指出,要想使高性能技术纤维产业得到发展,必须要让纤维得到充分的应用,这样产品水平才能逐步提高,规模才能越做越大。规模上去了,成本相应地下来了,企业才能有所收益,也才有能力再投入资金进行下一轮的研发,形成产业的良性发展。

如何寻找差距,突破瓶颈,抓住“十二五”时期国家把高新技术材料列入七大战略性新兴产业的契机加速发展,成为摆在我国高性能碳纤维布纤维产业面前的重要课题。

在高性能纤维的应用方面,欧美日等发达国家要比我国走得早、走得远。日本东丽公司开发的碳纤维早已运用于大飞机上,聚乳酸纤维用在了汽车内装材料上;日本帝人公司开发的由对位芳酰胺纤维和钢丝构成的双重结构混合缆,可有效提高耐磨性和耐磨疲劳性,长期应用于矿山的开采现场。

国外企业在高性能纤维应用领域的经验确实值得国内企业认真学习并加以借鉴。“但是,应用领域的拓展,仅仅依靠企业自身的力量是远远不够的”。上海悍马加固材料多次呼吁,国家在重大装备上要优先选用国内企业的产品,实行政府采购。基础材料的发展绝对离不开政府的支持。政府采购行为,一方面是解决高性能纤维及其制品的出路,另一方面也可在实际应用中检验产品是否符合要求,从而在改进中获得提升。对此,中国化纤协会也在多个场合表示,为了鼓励和支持高性能纤维的下游应用开发,特别是针对军事和航天等领域,建议应尽快建立国防采购制度。

由于起步较晚,产业基础薄弱、创新能力不足、下游应用范围较窄等原因,我国高性能纤维与发达国家相比仍有15~20年的差距。

“十一五”期间的国产高性能纤维高速发展,碳纤维作为我国七大战略性新兴产业之一和新材料领域的重要部分,已经缩短了与发达国家近30年的差距。芳纶 1313、碳纤维T300均实现产业化并批量供应市场;碳纤维T700产业化生产技术也已全面打通;干法超高分子聚乙烯纤维达到了国内领先和国际先进水平。目前,我国高性能纤维生产几乎覆盖了所有品种领域,合计生产能力仅次于美国、日本,成为世界重要的高性能纤维生产大国。

碳纤维板

碳纤维板 透明裂缝修补胶

透明裂缝修补胶